kintoneを使った原価管理でミスによる不良品を削減!|製造業 八州製作株式会社さまのアプリ開発事例

近年、あらゆる原材料価格やエネルギーコストが上昇しており、原価管理に苦労している製造業の企業さまも多いのではないでしょうか。

製品の値上げも簡単にはできないため地道なコストカットが求められる中、製造工程でのミスによる利益の損失は避けたいところです。

しかし、自社がミスによってどれくらいの損失を出しているのかを正確に把握できている企業は多くありません。

さらに、ミスの原因を分析し対策までできている企業の割合はかなり低くなります。

「ミスによる損失の分析と対策は重要」と分かってはいても実践できないのは、そもそもミスした分の原価集計に手間がかかることも理由の1つです。

そこで今回は、kintoneを使ってミスに関する原価の集計・分析を実現した八州製作株式会社さまの事例を紹介します。

本記事の内容はこちらの動画にもまとめていますので、あわせてご覧ください!

目次

原価管理の効率化を実現!次は発生したミスの原因を突き止め解決したい

八州製作株式会社さまは、岐阜県羽島市に本社を構え、自動車部品をはじめとする金属製品を作るときに必要なアルミダイカスト金型を製造する企業さまです。

設計から製作、メンテナンスまで一貫して対応できることを強みとして、自動車産業を支えてこられました。

八州製作株式会社さまは、業務のIT化にも積極的に取り組まれているのが特徴です。

以前は紙で行っていた案件管理や原価管理、日報にkintone(キントーン)を導入し、基幹システムも「コムデック販売管理システム」に切り替えるなど、情報管理を効率化しています。

kintone導入の効果やコムデックの支援について、お客様に率直な感想をお伺いしたインタビューを公開中!是非ご覧ください。

製造業の原価管理を行うためには、日報はもちろん、仕入れのデータや部品のデータ等、様々なデータを集約する必要があります。

本来、kintoneは複数アプリにまたがるデータの集計が苦手なのですが、八州製作株式会社さまでは「krewData(クルーデータ)」プラグインを活用することで自動化を実現しました。

krewDataを活用した原価集計のカスタマイズについては、こちらの記事で詳しく紹介していますのであわせてご覧ください。

▼kintoneと基幹システムを連携をして原価管理を効率化!|製造業 八州製作株式会社さまのアプリ開発事例

集計作業の自動化を実現した後も、八州製作株式会社さまではより使いやすいシステムにすべく改良を重ねて来られました。

集計のタイミングを定期集計から随時集計にレベルアップさせた事例についても、こちらの記事で紹介しています。

▼製造業でkintone活用!krewDataのリアルタイム実行で原価管理を最新化|製造業 八州製作株式会社さまのアプリ開発事例

kintoneの導入と自動集計のカスタマイズによって、八州製作株式会社さまでは原価管理の手間がほぼゼロになり、現場レベルでもコスト削減や利益拡大の意識が高まりました。

この流れで八州製作株式会社さまが次に着目したのが、不良品の原因となる作業ミスに関する分析です。

製造業で適正な利益を確保するためには、作業工数削減によるコストカットだけでなく、不良品を減らす努力が欠かせません。

八州製作株式会社さまのように、お客様のご要望に合わせた一点ものをつくる企業さまの場合にはなおさら、ひとつのミスが全体に影響します。

不良品ができてしまう主な要因には、不注意やスキル・知識の不足、コミュニケーション不足、機械や設備の整備不足、検査の甘さなどがあります。

不良品を減らすためには、漠然と「気をつける」のではなく、原因を分析して同じことが起きない仕組みを作ることが大切です。

犯人捜しをするのではなく、対策して改善しなければなりません。

例えば、「ミスが頻発する工程はダブルチェックをする」「口頭で教えるのではなく書面でマニュアル化する」などの対策が代表的でしょう。

これらのミスがどのようなときに発生するのかを分析するためには、まずミスのデータを蓄積する必要があります。

そんな時、ミスの集計にkintoneを活用すればデータを簡単に蓄積して分析できます。

スマホやタブレットのアプリから報告できるため、工場や店舗のように一人一台のパソコンが無い環境でも活用可能です。

そこで八州製作株式会社さまでは、ミスによる損失額の集計や再発防止のための仕組みをkintoneで構築することにしました。

ミスの原因や損失額が分かるアプリを構築し、krewDataで自動集計

ここからは、八州製作株式会社さまで実際にミス集計のアプリを構築した流れを解説します。

八州製作株式会社さまの場合、通常の原価集計の仕組みは構築済みだったので、その仕組みにミスを報告するための「報告書アプリ」と、ミスによる損失額を管理する「ミス分原価管理アプリ」を追加していきました。

まず「報告書アプリ」がこちらです。

大きく4つのブロックに分かれており、それぞれで次のような項目を設けています。

- 案件概要:発生日、担当者、品名、不良の種類と内容

- 処置:処置種類

- 発生対策:要因分類、詳細、対策

- 流出対策:次工程への流出有無、要因分類、詳細、対策

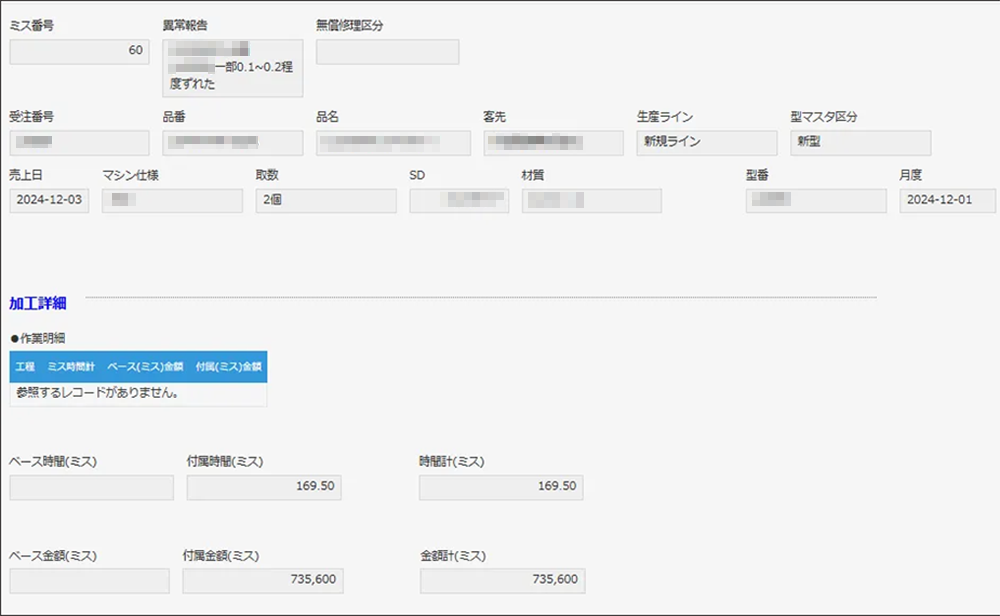

次に「ミス分原価管理アプリ」がこちらです。

こちらのアプリは手入力する箇所がほとんど無く、他のアプリのデータを参照して自動集計した結果が登録されるようになっています。

例えば、ミスの概要は先ほどの「報告書アプリ」から、ミスによって発生した時間的な損失は「日報アプリ」から、金銭的な損失は「仕入伝票アプリ」からデータを参照しています。

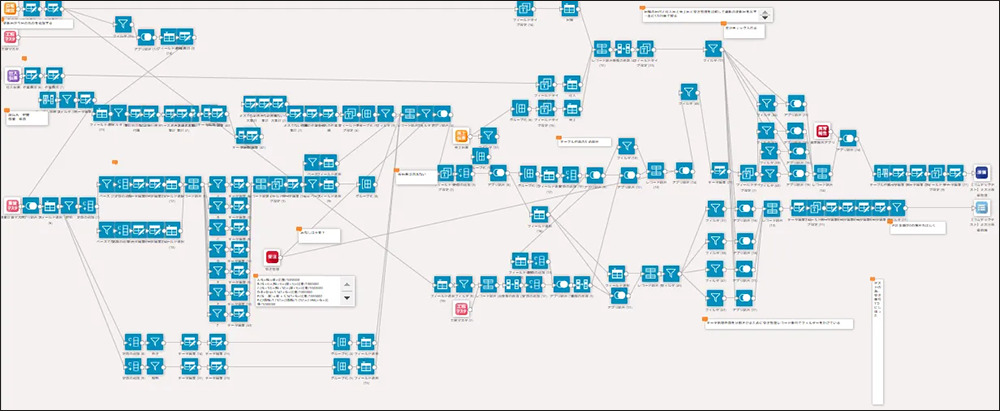

krewDataで集計フローを構築しているので、わざわざ手で計算する必要もありません。

フローの構築にプログラミングの知識は必要なく、パズル感覚で誰でも簡単に設定できるのがメリットです。

今回のアプリ構築は、既存の原価集計ロジックをベースにして、ミスした分だけを抽出できる集計フローを作成しています。

ミスの分析に特化するため不要な項目は排除している他、1案件に対して複数のミスが発生した場合はどのように扱うのかにもこだわり、ミスの数だけ報告書を提出してミスごとに集計する方法を採用しました。

また、1案件に対して複数のミスが発生した場合はどのように扱うのかも議論を重ねました。

その結果、ミスの数だけ報告書を提出してミスごとに集計する方法を採用しました。

現場においては、軽微なミスでも必ず報告書を作るという社内文化を醸成したこともポイントです。

ミスの集計・分析により不良品の削減・従業員の意識向上を実現

八州製作株式会社さまはkintoneとkrewDataを活用したことで、手間をかけることなく自動でミスの集計・分析ができるようになりました。1つのミスに対する時間的・金銭的な損失が可視化され、従業員の意識も高まっています。

漠然と「気をつける」のではなく、同じミスを起こさないための仕組み作りができるようになったことは大きなメリットと言えるでしょう。

また、ミスをしたら報告するという社内文化を醸成できたことも、組織が今後成長していくためのカギとなるポイントです。

kintoneの原価管理で現場の意識改革も実現しよう!

八州製作株式会社さまは、ミスに特化した原価集計を行うことで、本来得られるはずだった利益が明確になり、対策も講じられるようになりました。

今後データが蓄積されてきたら、再発防止チームを発足してKPI(重要業績評価指標)も設定しながら、さらなる業務改善に取り組んでいきたいとのことです。

コムデックでは、お客さまのkintone活用をサポートする「kintone伴走支援サービス」を提供しております。

このサービスはkintoneアプリを構築するだけでなく、お客さまの課題の整理からアプリ構築、修正、現場での定着まで、一緒に走りながら支援するサービスです。

みなさんの職場に、次のようなお悩みはありませんか。

- kintoneを導入したけど、なかなか現場に定着しない

- エクセルからkintoneに置き換えたけど、次に何をすれば良いのか分からない

- 複雑な集計を自動化したいけど、じっくり構築する時間がない

コムデックにご相談いただけましたら、kintoneを熟知するスタッフが、お客さまの業務やご要望、ご予算に合わせて、最適な方法をご提案いたします。

実際にご利用いただいたお客さまからは「kintonを使ってどうなりたいかのイメージを共有できた」「自社のITリテラシーに合ったアドバイスのおかげで、社内でもkintoneを構築できるようになった」といったお声をいただいております。

社内にITに詳しい人がいない企業さまでも、親切・丁寧にご説明しますので、お気軽にお問い合わせください。

⇧⇧600記事/250動画のコンテンツがあるコムデックラボから製造業に関する業務改善を学ぶ

⇧⇧600記事/250動画のコンテンツがあるコムデックラボから製造業に関する業務改善を学ぶ

コムデックでは業種にあわせた業務効率化の

支援を行っております!

お問い合わせはこちら