kintone導入は伴走支援の活用がおすすめ!課題の洗い出しで業務フローの改善も実現|製造業 八州製作株式会社さまの伴走支援事例

社内の様々な情報管理を紙やエクセルで行っている企業さまは多くいらっしゃいますが、紙やエクセルといったアナログな方法ではリアルタイムな状況把握が難しく、効率的に業務を進めることができません。

社内データの一元化やリアルタイムな状況の把握のためには、kintoneの活用がおすすめです。

kintoneなら、難しいプログラミングの知識が無くても、ドラッグ&ドロップだけで自社の業務に合ったアプリを作ることができます。

しかし、いくらプログラミングが必要ないと言っても、ITに詳しい社員がいない企業さまの場合は「うまく導入できるのか」「効果的に運用できるのか」と不安になるでしょう。

そこでおすすめなのが、コムデックのkintone伴走支援です。

社内メンバーと同じ目線で業務改善に取り組むため、企業ごとの課題に合わせて最適な導入・アプリ構築が可能です。

今回は、コムデックのkintone伴走支援によって現状の業務フローの課題の洗い出しからはじめ、徹底したサポートで業務改善を目指した製造業 八州製作株式会社さまの事例を紹介します。

「kintoneは気になるが、うまく導入・運用ができるか不安…」とお悩みの企業さまは、ぜひ最後までご覧ください!

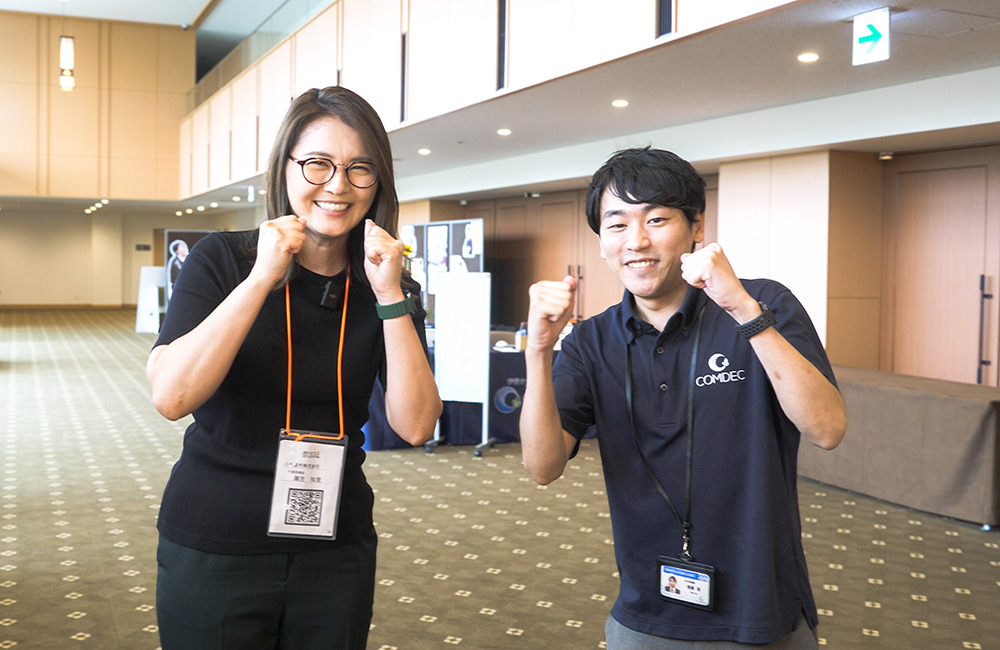

八州製作株式会社さまが抱えていた当時の課題や、コムデックの伴走支援に対する率直な感想まで、お客様インタビューを公開しています!

経営者目線を持ちながらも、現場とコミュニケーションを取って一緒に最適解を模索してくれる。これが伴走支援か、と思いました。

八州製作株式会社さま

目次

アナログ管理からデジタル管理へ移行して効率化を図りたい

八州製作株式会社さまは、岐阜県羽島市に本社を構える製造業の企業さまです。

本社のほか同市内に3つの工場を展開し、アルミダイカスト金型の専門メーカーとして、自動車の部品などの金型を設計から製造まで一貫して手がけておられます。

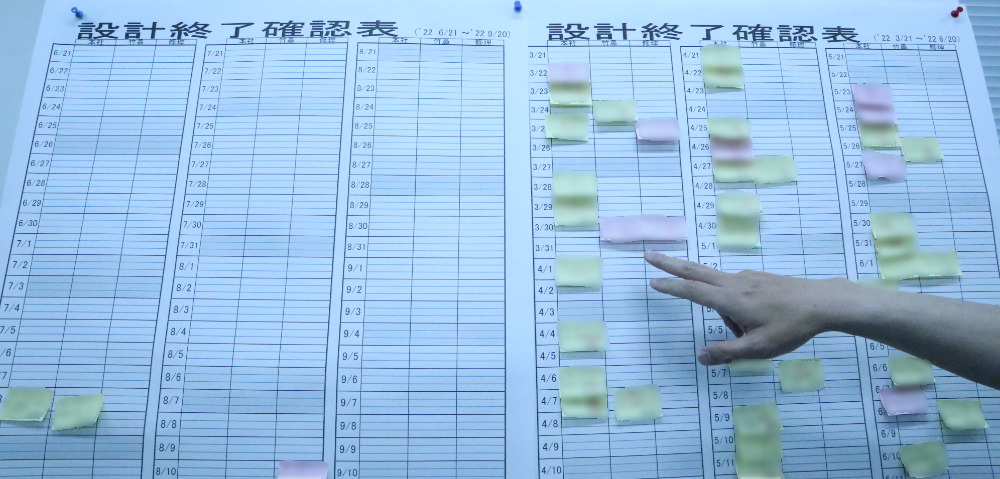

八州製作株式会社さまでは、もともと紙やエクセルを用いて各部門で製造工程や製造する部品の情報管理を行っていました。

伝達事項はすべて紙で行われていたため、製造の進捗を確認するためには状況を把握している一部の社員に聞いて回る…というアナログな手法で業務を進めていたのです。

これでは効率的に業務を進められないばかりか、部門ごとに情報を管理しているため、会社全体で今各案件がどのような状況になっているのかを把握するのも難しい、という課題がありました。

非効率な管理方法を刷新し、いつでもどこでも最新の情報が確認できるクラウドでデータを管理することで無駄な業務を削減したいと考えた八州製作株式会社さまは、「kintone(キントーン)」の導入を検討されました。

kintoneは、決まったシステムの形があるわけではなく、自社の業務に合わせて一からアプリを作ることができる業務改善プラットフォームです。

マウス操作だけでアプリを作ることができるため、活用状況に合わせてアプリの内容を変化させていくことができます。

kintoneなら自社に合った管理方法を実現できるのではないかと考えた八州製作株式会社さまですが、当時のメンバーはITが得意とは言えず、また専門のIT部門もありません。

そこでコムデックにご相談いただき、kintone対面開発を含む「kintone伴走支援」でアプリ構築を進めていくことになりました。

kintone伴走支援では、ITやkintoneに精通したプロが、事前準備から仕組み構築、アフターフォローまでを一貫して行います。

また、単なる導入支援に終わらず、その先の目標達成に向けたご提案・サポートを行っていくため、kintoneを導入して社内全体の業務効率化を実現することで、顧客への価値提供を最大化したいと考えていた八州製作株式会社さまにぴったりだったのです。

原価管理をゴールに、全体の仕組みを見直したい

kintoneのアプリ構築を行う際、「現状の紙やエクセルを使った仕組みをそのままアプリに置き換える」という方法があります。

これは、「kintoneを使うことに抵抗感がある」「まずはエクセルの置き換えから始めて、オンラインで最新情報が見られることを実感してから次のステップに進みたい」といったケースでは有効です。

しかし、ITを活用して業務効率化を実現したいのなら、ただ置き換えをするのではなく、今の仕組みや業務フローを見直してこれまで抱えていた課題を洗い出し、非効率な部分を改善するほうが効果が高くなります。

八州製作株式会社さまがお客様に最高品質のものを最速で届け、信頼に応え続けるためには、生産性・精度・技術の向上が欠かせません。

部門ごとにブラックボックスになっている業務フローを整理して最適化することで、より多くの製品の製造を行えるようになりたいと考えた八州製作株式会社さまでは、今回は現状の業務フローを一新することにしました。

製造業において、製造に関わる原材料や作業時間と言った様々な情報は、最終的には全て「原価管理」として集約する必要があります。

ひとつの案件あたりにどれだけの原価がかかっているかを把握し、適正な粗利が確保できているかを見極めることが重要となるので、原価はリアルタイムで把握したい情報です。

そのため、業務フローの出口となる原価管理を、いかに手間なくリアルタイムで把握できるようにするか、これが今回の業務改善のゴールとなります。

原価管理の自動化というゴールに向かって、kintoneをどのように構築していくかを検討するためには、まずは現状の業務フローや管理体制を洗い出す必要があります。

普段のお打ち合わせはzoomによるオンラインミーティングで実施しているコムデックですが、今回は実際の製造現場も合わせて確認させていただくことでリアルな状況を把握するために直接八州製作株式会社さまへ訪問しました。

伴走支援で現状の業務フローの洗い出しから実施!課題が明確に

当時の八州製作株式会社さまでは、日報や発注書・納品書といったアナログな情報を基幹システムに手入力することで原価管理を行っていることは伺っていましたが、直接現場を見せていただくことでその紙の情報が現場内をどのように動いていくのかを把握することができました。

現場でお伺いした情報を元に現在の業務フローを見える化し、どこに課題があるのか、kintoneを活用することでどのようなメリットがあるかを社員の方々にお伝えして、新たな業務フローを検討していきました。

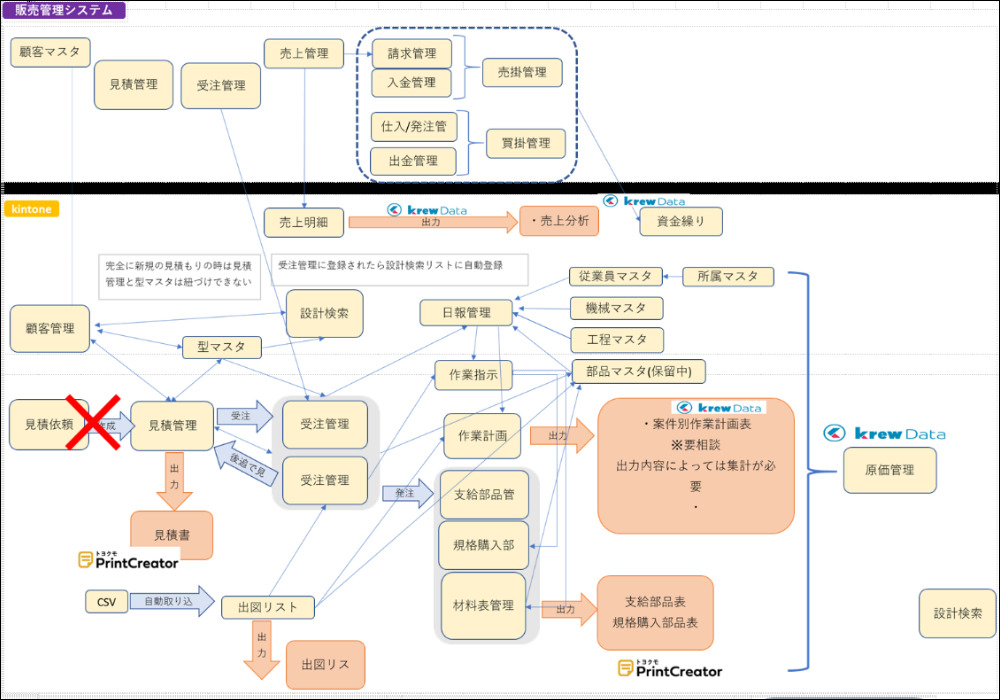

実際に八州製作株式会社さまで検討した新たな業務フローがこちらです。

一つ一つの四角がアプリになります。

今回は、各部門が独自で管理していた情報が多く、同じ内容でも呼称が異なっていたため、kintone環境を構築する際には1つひとつ紐解きながら整理を行いました。

また、似たエクセルを使っていても、部門ごとで必要な情報が異なる点も明らかとなりました。

もともと各部門が管理しているエクセルには重複している情報が多かったため、「それぞれの部門で本当に必要な情報はどれなのか」を確認しながら進めていきました。

新しい業務フローを見ると、随分とアプリが多いように見えます。

システムを構築する際には、「できるだけアプリを少なくして、一つのアプリにまとめられないか」を考えてしまいがちですが、全ての部門をカバーできる情報を1つのアプリにまとめると、情報が多すぎてかえって管理が難しくなります。

そのため、「全ての部門をカバーできるひとつのアプリ」にするのではなく、特定の部門に必要な情報のみを管理するスリムなアプリに分割することにしました。

アプリを分割したとしても、「krewData(クルーデータ)」というプラグインを利用すれば必要な情報を自動で集約できるため、アプリを分けても問題はありません。

新たな業務フローに沿ってアプリを構築していくことで、八州製作株式会社さまではこれまで複数の紙やエクセルに分散していた情報の一元化を実現できました。

各部門が必要な情報を容易に把握できるようになり、データがkintoneに集約されていることでリアルタイムでの社内状況の把握も可能です。

kintoneの伴走支援で行う課題の明確化については、以下のページでもわかりやすく解説しています!

▼IT活用のための環境調査で社内の課題を明確化!業務効率化の下地をつくろう

社内データの一元化を実現!kintoneの都度改善で自社課題を解消できる仕組みづくりを

業務フローの見直しとkintone構築によって、八州製作株式会社さまの製造に関する情報が一元化されました。

現在は以前から使用していた基幹システムとの連携にも着手し、当初の目的であった「原価集計の自動化」の仕組みも構築できています。

ただし、これまで当たり前だと考えられていた業務フローを見直し、設計し直すということは、少なからず社内からの反発が起こります。

仕組みの再構築には時間がかかるほか、実際に運用してみると、あとから「実はこれが…」「こんなものもあって…」と現在の管理資料が出てくるため、都度最適解を構築し直していかなければいけません。

「3歩進んでは1歩下がる」というようなことを繰り返しながら、自社課題を解消できる仕組みづくりを少しずつ進めていく必要があるのです。

しかし、現場を巻き込んだ業務フローの見直しや、業務改善を通じて「他の部署がどのようなことをしているのか」「今自分達が行っている業務がその先のフェーズでどのように活用されているのか」を理解できることは、社内に全体を見渡せる社員数が増えるという意味ではメリットとなるでしょう。

試行錯誤を積み重ねていけば、自社の業務課題に沿った最適なkintoneアプリを構築できます。

kintoneの伴走支援で会社全体の業務改善を行おう

今回、八州製作株式会社さまでは伴走支援で業務フローの見直しとkintoneの導入を行いました。

それにより、これまで紙やエクセルといったアナログな方法でバラバラに管理されていた情報が一元化され、原価管理の仕組みも構築できました。

現在は、従来の基幹システムを脱却するために、構築した原価管理の仕組みの調整を行っているところです。

今後は構築した仕組みの定着を目指しながら、自動集計された情報からどのような分析を行うのか、目指すKGI/KPIの再構築やリアルタイム測定環境の構築を行っていく予定です。

kintone導入に際して、抱える課題や悩みは企業さまごとで異なります。

伴走支援では事前の情報収集から打ち合わせ、アフターフォローまで一貫して行いますので「紙やエクセルで管理が煩雑になっている社内データを一元化したい」「kintoneは気になるが社内にITに詳しい人材がいない…」とお悩みの企業さまは、ぜひkintone伴走支援をご検討ください!

▼伴走支援に関するおすすめ記事

kintone伴走支援で製造管理から在庫管理まで一気通貫で行えるシステムを構築

⇧⇧600記事/250動画のコンテンツがあるコムデックラボから製造業に関する業務改善を学ぶ

⇧⇧600記事/250動画のコンテンツがあるコムデックラボから製造業に関する業務改善を学ぶ

コムデックでは業種にあわせた業務効率化の

支援を行っております!

お問い合わせはこちら